1. Introducción a los motores eléctricos

Un motor eléctrico es un dispositivo que convierte energía eléctrica en energía mecánica. Utiliza una bobina energizada (es decir, el devanado del estator) para generar un campo magnético giratorio y actuar sobre el rotor (como un marco de aluminio con jaula de ardilla cerrada) para generar un par rotacional magnetoeléctrico.

Los motores eléctricos se dividen en motores de CC y motores de CA según las diferentes fuentes de energía utilizadas. La mayoría de los motores del sistema eléctrico son de CA, que pueden ser síncronos o asíncronos (la velocidad del campo magnético del estator del motor no mantiene la velocidad síncrona con la velocidad de rotación del rotor).

Un motor eléctrico consta principalmente de un estator y un rotor, y la dirección de la fuerza que actúa sobre el cable energizado en el campo magnético está relacionada con la dirección de la corriente y la dirección de la línea de inducción magnética (dirección del campo magnético). El principio de funcionamiento de un motor eléctrico es el efecto de un campo magnético sobre la fuerza que actúa sobre la corriente, lo que hace que el motor gire.

2. División de motores eléctricos

① Clasificación según la fuente de alimentación de trabajo

Según las diferentes fuentes de energía, los motores eléctricos se dividen en motores de CC y motores de CA. Los motores de CA también se dividen en motores monofásicos y motores trifásicos.

② Clasificación por estructura y principio de funcionamiento

Los motores eléctricos se dividen en motores de CC, asíncronos y síncronos según su estructura y principio de funcionamiento. Los motores síncronos también se dividen en motores síncronos de imanes permanentes, síncronos de reluctancia y síncronos de histéresis. Los motores asíncronos se dividen en motores de inducción y motores de CA de conmutador. Los motores de inducción se dividen a su vez en motores asíncronos trifásicos y asíncronos de polos sombreados. Los motores de CA de conmutador también se dividen en motores monofásicos de excitación en serie, motores de CA/CC de doble propósito y motores repulsivos.

③ Clasificado por modo de inicio y operación

Los motores eléctricos se pueden dividir en motores asíncronos monofásicos arrancados por condensador, motores asíncronos monofásicos operados por condensador, motores asíncronos monofásicos arrancados por condensador y motores asíncronos monofásicos de fase dividida según sus modos de arranque y funcionamiento.

④ Clasificación por finalidad

Los motores eléctricos se pueden dividir en motores de accionamiento y motores de control según su finalidad.

Los motores eléctricos para accionamiento se dividen además en herramientas eléctricas (incluidas herramientas de perforación, pulido, abrillantado, ranurado, corte y expansión), motores eléctricos para electrodomésticos (incluidas lavadoras, ventiladores eléctricos, refrigeradores, aires acondicionados, grabadoras, grabadoras de video, reproductores de DVD, aspiradoras, cámaras, sopladores eléctricos, afeitadoras eléctricas, etc.) y otros equipos mecánicos pequeños generales (incluidas varias máquinas herramienta pequeñas, maquinaria pequeña, equipos médicos, instrumentos electrónicos, etc.).

Los motores de control se dividen además en motores paso a paso y servomotores.

⑤ Clasificación por estructura del rotor

Según la estructura del rotor, los motores eléctricos se pueden dividir en motores de inducción de jaula (antes conocidos como motores asíncronos de jaula de ardilla) y motores de inducción de rotor bobinado (antes conocidos como motores asíncronos bobinados).

⑥ Clasificado por velocidad de operación

Los motores eléctricos se pueden dividir en motores de alta velocidad, motores de baja velocidad, motores de velocidad constante y motores de velocidad variable según su velocidad de funcionamiento.

⑦ Clasificación por forma protectora

a. Tipo abierto (como IP11, IP22).

A excepción de la estructura de soporte necesaria, el motor no tiene protección especial para las partes giratorias y activas.

b. Tipo cerrado (como IP44, IP54).

Las piezas giratorias y bajo tensión dentro de la carcasa del motor requieren la protección mecánica necesaria para evitar el contacto accidental, pero esto no dificulta significativamente la ventilación. Los motores con protección se dividen en los siguientes tipos según sus diferentes estructuras de ventilación y protección.

ⓐ Tipo de cubierta de malla.

Las aberturas de ventilación del motor están cubiertas con cubiertas perforadas para evitar que las partes giratorias y activas del motor entren en contacto con objetos externos.

ⓑ Resistente al goteo.

La estructura del respiradero del motor puede evitar que líquidos o sólidos que caen verticalmente ingresen directamente al interior del motor.

ⓒ A prueba de salpicaduras.

La estructura del respiradero del motor puede evitar que líquidos o sólidos ingresen al interior del motor en cualquier dirección dentro de un rango de ángulo vertical de 100°.

ⓓ Cerrado.

La estructura de la carcasa del motor puede evitar el libre intercambio de aire dentro y fuera de la carcasa, pero no requiere un sellado completo.

ⓔ Impermeable.

La estructura de la carcasa del motor puede evitar que el agua con cierta presión entre en el interior del motor.

ⓕ Estanco.

Cuando el motor se sumerge en agua, la estructura de la carcasa del motor puede evitar que el agua entre en el interior del motor.

ⓖ Estilo de buceo.

El motor eléctrico puede funcionar en el agua durante mucho tiempo bajo la presión de agua nominal.

ⓗ A prueba de explosiones.

La estructura de la carcasa del motor es suficiente para evitar que la explosión de gas dentro del motor se transmita al exterior, provocando la explosión de gas combustible fuera del motor. Cuenta oficial "Literatura de Ingeniería Mecánica", ¡la gasolinera de los ingenieros!

⑧ Clasificados por métodos de ventilación y refrigeración

a. Autoenfriamiento.

Los motores eléctricos dependen únicamente de la radiación superficial y del flujo de aire natural para su refrigeración.

b. Ventilador autoenfriado.

El motor eléctrico es impulsado por un ventilador que suministra aire de refrigeración para enfriar la superficie o el interior del motor.

c. Él enfrió con ventilador.

El ventilador que suministra aire de refrigeración no es accionado por el propio motor eléctrico, sino que funciona de forma independiente.

d. Tipo de ventilación de tuberías.

El aire de refrigeración no se introduce ni se descarga directamente desde el exterior ni desde el interior del motor, sino a través de tuberías. Los ventiladores para la ventilación de tuberías pueden ser autoenfriados o refrigerados por otros ventiladores.

e. Refrigeración líquida.

Los motores eléctricos se refrigeran con líquido.

f. Refrigeración por gas en circuito cerrado.

El medio de refrigeración circula en un circuito cerrado que incluye el motor y el enfriador. El medio absorbe calor al pasar por el motor y lo libera al pasar por el enfriador.

g. Refrigeración superficial y refrigeración interna.

El medio de enfriamiento que no pasa por el interior del conductor del motor se denomina enfriamiento superficial, mientras que el medio de enfriamiento que pasa por el interior del conductor del motor se denomina enfriamiento interno.

⑨ Clasificación según la forma de la estructura de la instalación

La forma de instalación de los motores eléctricos suele estar representada por códigos.

El código está representado por la abreviatura IM para instalación internacional,

La primera letra en IM representa el código del tipo de instalación, B representa la instalación horizontal y V representa la instalación vertical;

El segundo dígito representa el código de característica, representado por números arábigos.

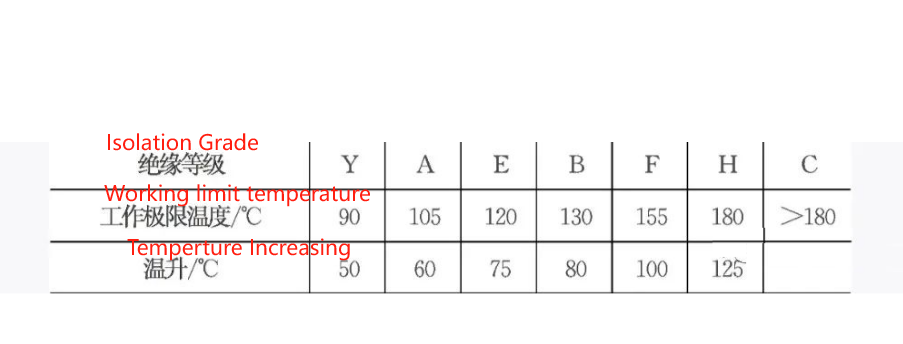

⑩ Clasificación por nivel de aislamiento

Nivel A, nivel E, nivel B, nivel F, nivel H, nivel C. La clasificación del nivel de aislamiento de los motores se muestra en la siguiente tabla.

⑪ Clasificados según horas de trabajo nominales

Sistema de trabajo continuo, intermitente y de corta duración.

Sistema de Servicio Continuo (SI). El motor garantiza un funcionamiento a largo plazo dentro del valor nominal especificado en la placa de características.

Horario de trabajo de corta duración (S2). El motor solo puede funcionar durante un tiempo limitado, por debajo del valor nominal especificado en la placa de características. Existen cuatro tipos de estándares de duración para el funcionamiento de corta duración: 10 min, 30 min, 60 min y 90 min.

Sistema de funcionamiento intermitente (S3). El motor solo puede utilizarse de forma intermitente y periódica dentro del valor nominal especificado en la placa de características, expresado como un porcentaje de 10 minutos por ciclo. Por ejemplo, FC = 25 %; entre ellos, los rangos S4 a S10 corresponden a varios sistemas de funcionamiento intermitente en diferentes condiciones.

9.2.3 Fallos comunes de los motores eléctricos

Los motores eléctricos a menudo presentan diversos fallos durante el funcionamiento a largo plazo.

Si la transmisión de par entre el conector y el reductor es grande, el orificio de conexión en la superficie de la brida muestra un desgaste severo, lo que aumenta el espacio de ajuste de la conexión y conduce a una transmisión de par inestable; el desgaste de la posición del cojinete causado por daños en el cojinete del eje del motor; desgaste entre las cabezas del eje y los chaveteros, etc. Después de la aparición de tales problemas, los métodos tradicionales se centran principalmente en la soldadura de reparación o el mecanizado después del enchapado de cepillo, pero ambos tienen ciertos inconvenientes.

La tensión térmica generada por la soldadura de reparación a alta temperatura no se puede eliminar por completo, lo que la hace propensa a doblarse o fracturarse. Sin embargo, el recubrimiento por cepillado está limitado por el espesor del recubrimiento y es propenso al desprendimiento. Ambos métodos utilizan metal para repararlo, lo que no modifica la relación entre dureza y dureza. Bajo la acción combinada de diversas fuerzas, seguirá causando desgaste.

Los países occidentales contemporáneos suelen utilizar materiales compuestos poliméricos como métodos de reparación para abordar estos problemas. La aplicación de materiales poliméricos para la reparación no afecta la tensión térmica de la soldadura y el espesor de la reparación no está limitado. Al mismo tiempo, los materiales metálicos del producto no tienen la flexibilidad necesaria para absorber el impacto y la vibración del equipo, lo que evita el desgaste y prolonga la vida útil de los componentes, lo que ahorra mucho tiempo de inactividad a las empresas y genera un gran valor económico.

(1) Fenómeno de falla: El motor no puede arrancar después de estar conectado

Las razones y los métodos de manejo son los siguientes.

① Error de cableado del devanado del estator: verifique el cableado y corrija el error.

② Circuito abierto en el devanado del estator, cortocircuito a tierra, circuito abierto en el devanado del motor de rotor bobinado: identifique el punto de falla y elimínelo.

③ Carga excesiva o mecanismo de transmisión atascado: verifique el mecanismo de transmisión y la carga.

④ Circuito abierto en el circuito del rotor de un motor de rotor bobinado (mal contacto entre la escobilla y el anillo colector, circuito abierto en el reóstato, mal contacto en el cable, etc.) – identifique el punto del circuito abierto y repárelo.

⑤ El voltaje de la fuente de alimentación es demasiado bajo: verifique la causa y elimínela.

⑥ Pérdida de fase en la fuente de alimentación: verifique el circuito y restaure la trifásica.

(2) Fenómeno de falla: Aumento excesivo de la temperatura del motor o humo.

Las razones y los métodos de manejo son los siguientes.

① Sobrecargado o arranques demasiado frecuentes: reduzca la carga y el número de arranques.

② Pérdida de fase durante el funcionamiento: verifique el circuito y restaure la trifásica.

③ Error de cableado del devanado del estator: verifique el cableado y corríjalo.

④ El devanado del estator está conectado a tierra y hay un cortocircuito entre vueltas o fases: identifique la ubicación de la conexión a tierra o del cortocircuito y repárelo.

⑤ El bobinado del rotor de la jaula está roto: reemplace el rotor.

⑥ Falta de funcionamiento de fase del devanado del rotor: identificar el punto de falla y repararlo.

⑦ Fricción entre el estator y el rotor: verifique que los cojinetes y el rotor no estén deformados, repárelos o reemplácelos.

⑧ Ventilación deficiente: compruebe que la ventilación no esté obstruida.

⑨ Voltaje demasiado alto o demasiado bajo: verifique la causa y elimínela.

(3) Fenómeno de falla: Vibración excesiva del motor

Las razones y los métodos de manejo son los siguientes.

① Rotor desequilibrado – equilibrio de nivelación.

② Polea desequilibrada o extensión del eje doblada: comprobar y corregir.

③ El motor no está alineado con el eje de carga: verifique y ajuste el eje de la unidad.

4. Instalación incorrecta del motor: verifique los tornillos de instalación y de base.

5 Sobrecarga repentina: reduzca la carga.

(4) Fenómeno de falla: Sonido anormal durante el funcionamiento.

Las razones y los métodos de manejo son los siguientes.

① Fricción entre el estator y el rotor: verifique que los cojinetes y el rotor no estén deformados, repárelos o reemplácelos.

② Cojinetes dañados o mal lubricados: reemplace y limpie los cojinetes.

③ Operación con pérdida de fase del motor: verifique el punto de circuito abierto y repárelo.

4. Colisión de la cuchilla con la carcasa: comprobar y eliminar fallas.

(5) Fenómeno de falla: La velocidad del motor es demasiado baja cuando está bajo carga.

Las razones y los métodos de manejo son los siguientes.

① El voltaje de la fuente de alimentación es demasiado bajo: verifique el voltaje de la fuente de alimentación.

② Carga excesiva: comprobar la carga.

③ El bobinado del rotor de la jaula está roto: reemplace el rotor.

4. Contacto deficiente o desconectado de una fase del grupo de cables del bobinado del rotor: verifique la presión de la escobilla, el contacto entre la escobilla y el anillo colector y el bobinado del rotor.

(6) Fenómeno de falla: La carcasa del motor está activa.

Las razones y los métodos de manejo son los siguientes.

① Mala conexión a tierra o alta resistencia de conexión a tierra: conecte el cable de tierra de acuerdo con las regulaciones para eliminar fallas de mala conexión a tierra.

② Los devanados están húmedos: se deben someter a un tratamiento de secado.

③ Daños en el aislamiento, colisión de cables: sumerja pintura para reparar el aislamiento y vuelva a conectar los cables. 9.2.4 Procedimientos de operación del motor

① Antes de desmontar, utilice aire comprimido para soplar el polvo de la superficie del motor y limpiarlo.

② Seleccione la ubicación de trabajo para el desmontaje del motor y limpie el entorno del sitio.

③ Familiarizado con las características estructurales y requisitos técnicos de mantenimiento de los motores eléctricos.

4. Prepare las herramientas (incluidas las herramientas especiales) y el equipo necesarios para el desmontaje.

⑤ Para comprender mejor los defectos de funcionamiento del motor, si las condiciones lo permiten, se puede realizar una prueba de inspección antes del desmontaje. Para ello, se prueba el motor con carga y se verifican detalladamente la temperatura, el sonido, la vibración y otras condiciones de cada componente. También se prueban el voltaje, la corriente, la velocidad, etc. A continuación, se desconecta la carga y se realiza una prueba de inspección en vacío por separado para medir la corriente y las pérdidas en vacío, y se registran los resultados. Cuenta oficial "Literatura de Ingeniería Mecánica", ¡la gasolinera de los ingenieros!

⑥ Corte el suministro de energía, retire el cableado externo del motor y conserve registros.

⑦ Seleccione un megóhmetro de voltaje adecuado para comprobar la resistencia de aislamiento del motor. Para comparar los valores de resistencia de aislamiento medidos durante el último mantenimiento y determinar la tendencia de cambio y el estado del aislamiento del motor, los valores de resistencia de aislamiento medidos a diferentes temperaturas deben convertirse a la misma temperatura, generalmente a 75 °C.

⑧ Pruebe la relación de absorción K. Si esta es > 1,33, indica que el aislamiento del motor no se ha visto afectado por la humedad o que el grado de humedad no es grave. Para comparar con los datos anteriores, también es necesario convertir la relación de absorción medida a cualquier temperatura a la misma temperatura.

9.2.5 Mantenimiento y reparación de motores eléctricos

Cuando el motor está en funcionamiento o presenta fallas, existen cuatro métodos para prevenir y eliminar fallas de manera oportuna, a saber, mirar, escuchar, oler y tocar, para garantizar el funcionamiento seguro del motor.

(1) Mira

Observe si existen anomalías durante el funcionamiento del motor, que se manifiestan principalmente en las siguientes situaciones.

① Cuando el devanado del estator está en cortocircuito, es posible que salga humo del motor.

② Cuando el motor está severamente sobrecargado o fuera de fase, la velocidad disminuirá y se escuchará un fuerte sonido de “zumbido”.

③ Cuando el motor funciona normalmente, pero se detiene de repente, pueden aparecer chispas en la conexión suelta; el fenómeno de un fusible quemado o un componente atascado.

④ Si el motor vibra violentamente, puede deberse a un atasco del dispositivo de transmisión, una mala fijación del motor, pernos de base flojos, etc.

⑤ Si hay decoloración, marcas de quemaduras y manchas de humo en los contactos y conexiones internas del motor, esto indica que puede haber sobrecalentamiento local, mal contacto en las conexiones del conductor o devanados quemados.

(2) Escucha

El motor debe emitir un zumbido uniforme y ligero durante su funcionamiento normal, sin ruidos ni ruidos extraños. Si se emite demasiado ruido, como electromagnético, de rodamientos, de ventilación o de fricción mecánica, etc., podría ser un indicio de un mal funcionamiento.

① En el caso del ruido electromagnético, si el motor emite un sonido fuerte y pesado, puede haber varias razones.

a. El entrehierro entre el estator y el rotor es desigual, y el sonido fluctúa de agudo a grave con el mismo intervalo de tiempo. Esto se debe al desgaste de los rodamientos, lo que provoca que el estator y el rotor no estén concéntricos.

b. La corriente trifásica está desequilibrada. Esto se debe a una conexión a tierra incorrecta, un cortocircuito o un mal contacto del devanado trifásico. Si el sonido es muy sordo, indica que el motor está muy sobrecargado o desfasado.

c. Núcleo de hierro suelto. La vibración del motor durante el funcionamiento provoca el aflojamiento de los pernos de fijación del núcleo de hierro, lo que provoca que la lámina de acero al silicio del núcleo de hierro se suelte y emita ruido.

② El ruido del rodamiento debe monitorearse frecuentemente durante el funcionamiento del motor. El método de monitoreo consiste en presionar un extremo del destornillador contra la zona de montaje del rodamiento y acercar el otro extremo al oído para escuchar el sonido del rodamiento en funcionamiento. Si el rodamiento funciona correctamente, el sonido será un leve crujido continuo, sin fluctuaciones de altura ni fricción metálica. Si se producen los siguientes sonidos, se considera anormal.

a. Se escucha un chirrido cuando el rodamiento está en funcionamiento, que es un sonido de fricción metálica, generalmente causado por la falta de aceite. Se debe desmontar el rodamiento y aplicar una cantidad adecuada de grasa lubricante.

b. Si se escucha un crujido, es el sonido que se produce al girar la bola, generalmente causado por el secado de la grasa lubricante o la falta de aceite. Se puede agregar una cantidad adecuada de grasa.

c. Si se escucha un chasquido o un crujido, se debe al movimiento irregular de la bola en el rodamiento, causado por daños en la bola o el uso prolongado del motor, y al secado de la grasa lubricante.

③ Si el mecanismo de transmisión y el mecanismo impulsado emiten sonidos continuos en lugar de fluctuantes, se pueden manejar de las siguientes maneras.

a. Los ruidos periódicos de “chasquidos” son causados por uniones desiguales de la correa.

b. El ruido periódico de “golpe” se debe a un acoplamiento o polea floja entre ejes, así como a chaveteros o chaveteros desgastados.

c. El sonido de colisión desigual es causado por las aspas del viento que chocan con la cubierta del ventilador.

(3) Olor

Detectar el olor del motor también permite identificar y prevenir fallas. Si se detecta un olor peculiar a pintura, indica que la temperatura interna del motor es demasiado alta; si se detecta un fuerte olor a quemado, puede deberse a la rotura de la capa aislante o a la quema del bobinado.

(4) Tocar

Tocar la temperatura de algunas partes del motor también puede determinar la causa del mal funcionamiento. Para mayor seguridad, se recomienda tocar con el dorso de la mano las partes circundantes de la carcasa y los cojinetes del motor. Si se detectan anomalías de temperatura, puede haber varias razones.

① Ventilación deficiente. Por ejemplo, ventilador desprendido, conductos de ventilación obstruidos, etc.

② Sobrecarga. Causa corriente excesiva y sobrecalentamiento del devanado del estator.

③ Cortocircuito entre los devanados del estator o desequilibrio de corriente trifásica.

④ Arranques o frenadas frecuentes.

⑤ Si la temperatura alrededor del cojinete es demasiado alta, puede deberse a un daño en el cojinete o a una falta de aceite.

Hora de publicación: 06-oct-2023